MANST

Forschungsplatz 1

63820 Elsenfeld

Im Herstellungsprozess von Lithium-Ionen-Batterieelektroden ist die Schlitzdüsenbeschichtung derzeit die gängigste Methode zur Elektrodenbeschichtung. Im Vergleich zu Komma-Messer- oder Walzenbeschichtung liegen die Vorteile dieser Dosierbeschichtungsmethode in der präzisen Messung, der leichten Steuerbarkeit der Prozessparameter und dem geschlossenen System, das die Umwelteinflüsse auf die Paste reduzieren kann.

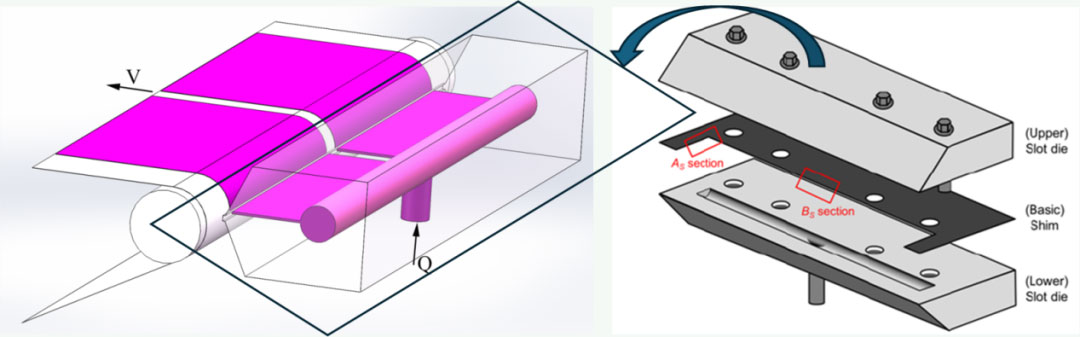

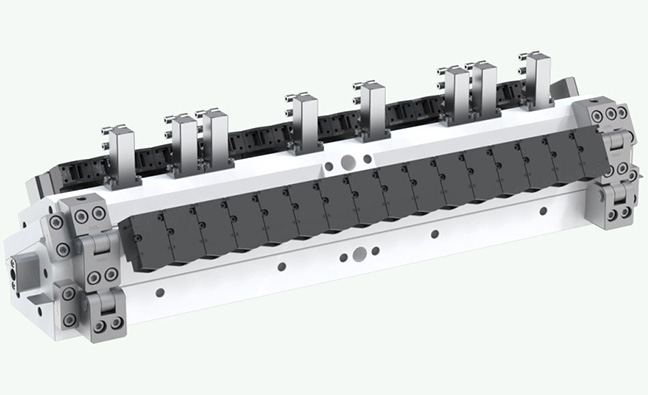

In einem Schlitzdüsenbeschichtungssystem ist die Beschichtungsdüse die wichtigste Komponente. Wie in Abbildung 1 gezeigt, besteht die Beschichtungsdüse im Allgemeinen aus einer oberen und einer unteren Düse. Eine Kammer mit einer bestimmten geometrischen Form wird in die obere und/oder untere Düse eingearbeitet. Die obere Düse, die untere Düse und die Dichtung werden zusammengebaut, um einen Beschichtungsschlitz zu bilden. Die Paste wird vom Einlass in die innere Kammer der Düse gepumpt und fließt dann aus dem Beschichtungsschlitz, wobei sie am Lippenrand der Düse eine gleichmäßige Verteilung von Geschwindigkeit, Durchfluss und Druck bildet, und wird dann auf die Folie übertragen.

Abbildung 1: Schematische Darstellung der Schlitzdüsenbeschichtung und der Düse

Um eine gleichmäßige und stabile Elektrodenbeschichtung herzustellen, muss der Beschichtungsprozess die folgenden Bedingungen erfüllen:

Die Eigenschaften der Paste müssen stabil bleiben, ohne sich abzusetzen, und die Viskosität und der Feststoffgehalt sollten sich nicht ändern.

Die Zufuhr der Paste muss stabil sein und einen gleichmäßigen und stabilen Fließzustand im Inneren der Düse bilden.

Der Beschichtungsprozess muss innerhalb des Beschichtungsfensters betrieben werden und ein stabiles Strömungsfeld zwischen der Düse und der Beschichtungswalze bilden.

Das Zuführen der Folie muss stabil sein und Rutschen, starke Vibrationen und Faltenbildung vermeiden: Eine gute Spannung und Abweichungskontrolle sind erforderlich.

Das Design der Schlitzdüse hat einen entscheidenden Einfluss auf die Beschichtungsgenauigkeit. Das Design muss auch die rheologischen Eigenschaften der Beschichtungspaste berücksichtigen. Die Schlitzdüse wird nach den bereitgestellten rheologischen Daten entworfen und bearbeitet. Die geometrische Struktur des inneren Hohlraums der Schlitzdüse beeinflusst direkt das Strömungsfeld im Hohlraum. Die Optimierung der Strukturparameter kann die Gleichmäßigkeit der Austrittsgeschwindigkeitsverteilung effektiv verbessern. Derzeit haben in China nur Unternehmen wie MANST die Fähigkeit, Beschichtungsdüsen eigenständig zu entwickeln und zu entwerfen. Ihre Designoptimierungen umfassen:

Design der inneren Strömungskanäle der Beschichtungsdüse, wie beispielsweise Gradiententyp, Kleiderbügelform, Einzelkammer- und Doppelkammerrinnenstrukturen. Ziel ist es, die Strömungsgeschwindigkeit der Beschichtungsflüssigkeit im Inneren der Düse aufrechtzuerhalten, um tote Zonen oder Sedimentation zu vermeiden und eine gleichmäßige Austrittsgeschwindigkeit am Düsenschlitz für eine konsistente Beschichtung zu gewährleisten.

Optimierung der Zuführpositionen, wie zum Beispiel untere Zuführung oder seitliche Zuführung der Düse, um den Strömungszustand der Flüssigkeit zu ändern und eine gleichmäßige Austrittsgeschwindigkeit am Düsenschlitz sicherzustellen.

Optimierung der Dichtungsstruktur.

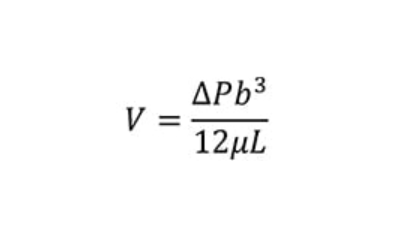

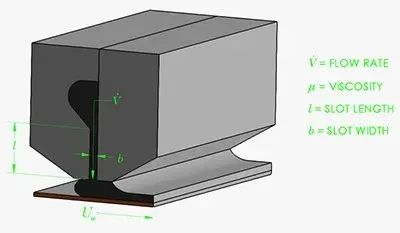

Obwohl das optimierte Design des inneren Hohlraums der Düse die Paste gleichmäßig im Düsenschlitz verteilen kann, kontrollieren die Oberflächenqualität des Schlitzplattform und der Spalt zwischen den oberen und unteren Düsen letztendlich den Strömungszustand beim Austritt der Flüssigkeit aus der Schlitzdüse. Der Schlüssel zu gleichmäßiger Strömung ist die Verteilung und Stabilität von Druck, Geschwindigkeit und Volumenstrom am Ausgang. Die Steuerungsgleichung für den Volumenstrom V lautet wie folgt:

Dabei ist ΔP der Druckabfall durch die Schlitzdüse; b ist der Schlitzabstand zwischen den oberen und unteren Düsen; μ ist die Viskosität der Paste; und L ist die Länge in Strömungsrichtung durch den Schlitz, wie in Abbildung 2 gezeigt.

Abbildung 2: Parameter der Strömungsgleichung für die Schlitzdüse

Gemäß der obigen Formel ist der Schlitzabstand b zwischen den oberen und unteren Düsen eine kubische Variable des Volumenstroms der Paste am Düsenausgang. Selbst eine geringfügige Änderung dieser Variable kann das Beschichtungsergebnis erheblich beeinflussen. Daher ist der Schlitzabstand der Beschichtungsdüse entscheidend. Während der Beschichtung fließt die Paste kontinuierlich durch die Lippe und wird aus dem Schlitz ausgestoßen. Die Leistungsindikatoren der Lippe beeinflussen direkt die Beschichtungsqualität. Basierend auf den Eigenschaften der Lithium-Ionen-Batteriebeschichtung sollte die Schlitzlippe der Schlitzdüse die folgenden Anforderungen erfüllen:

Hohe Maßgenauigkeit der Lippe. Lithium-Ionen-Batteriebeschichtung hat typischerweise eine Pasten-Nassdicke von 100-300 μm, mit einer Genauigkeitsanforderung von <1%. Daher ist die Maßgenauigkeit der Lippe ebenfalls sehr hoch, wobei eine scharfe Lippe mit Mikrometerpräzision und hoher Kantengeradheit (weniger als 2 μm/m) erforderlich ist.

Glatte Oberfläche der Schlitzplattform mit geringer Rauheit (Rz unter 0,02 μm). Die Paste ist eine Suspension aus aktiven Materialpartikeln, die durch den Schlitz fließt und aus der Lippe ausgestoßen wird. Wenn sich feste Partikel an bestimmten Stellen stauen und ansammeln, kann dies zu ungleichmäßiger Beschichtungsdicke und Defekten wie vertikalen Streifen führen. Daher muss die Lippenoberfläche glatt und mit geringer Rauheit sein, um eine Verstopfung durch feste Partikel zu verhindern.

Hohe Härte und Verschleißfestigkeit des Lippenmaterials, um eine lange Lebensdauer zu gewährleisten. Die Paste, bestehend aus festen Partikeln, fließt während des Beschichtungsprozesses kontinuierlich unter Druck durch die Schlitzlippe, was zu abrasivem Verschleiß an der Schlitzoberfläche führt. Dies erfordert, dass das Lippenmaterial eine hohe Härte und Verschleißfestigkeit aufweist, um langfristig verwendet werden zu können.

Korrosionsbeständigkeit. Lithium-Ionen-Batteriepasten enthalten oft organische Lösungsmittel und Polymerbindemittel

Scharfe Lippe mit gewisser Zähigkeit zur Verhinderung von Brüchen, erfordert hohe Druck- und Biegefestigkeit, um Verformungen zu vermeiden.

Unter Berücksichtigung der spezifischen Einsatzumgebung und Kostenfaktoren sollte das Material der Schlitzdüse nach Bedarf vernünftig ausgewählt werden. Typische Materialauswahlmöglichkeiten umfassen Edelstahl für den Düsenkörper und Hartmetall, Titanlegierung oder korrosionsbeständige Legierung für den kritischen Lippenbereich. Alternativ können sowohl der Düsenkörper als auch der kritische Lippenbereich aus Hartmetall, Titanlegierung oder korrosionsbeständiger Legierung bestehen, oder die Düse kann mit einer verschleißfesten Beschichtung versehen werden. Derzeit weisen alle Arten von Metalldüsen Lippenverschleiß auf, was ihre Lebensdauer erheblich beeinträchtigt. Daher wird die Entmetallisierung von Beschichtungsanlagen zwangsläufig zu einem Trend.

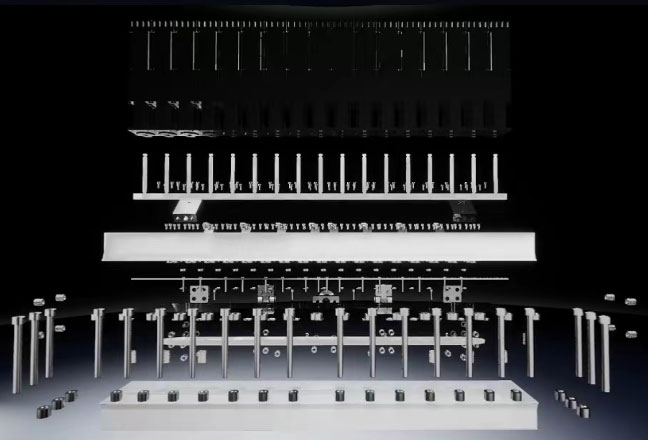

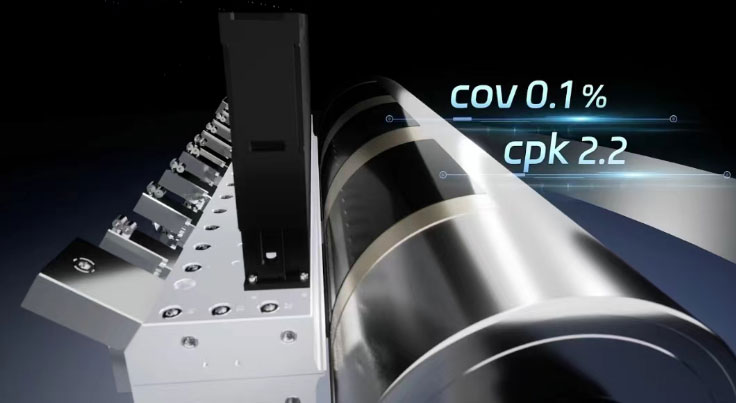

Am 26. April 2024 stellte MANST mit dem Thema "Keramik-Ermächtigung, Intelligente Erneuerung" eine neue vollautomatische Zweischicht-Keramikdüse vor. Dies ist die erste eigenständig entwickelte Keramikbeschichtungsdüse im Inland, bestehend aus einer keramischen oberen, mittleren und unteren Düse, einem elektrischen Betätigungsmechanismus, einer Dichtung, einem Dosier ventil, einem Steuerungssystem und anderen Komponenten. Die Düse bietet hohe Verschleißfestigkeit, hohe Härte, Korrosionsbeständigkeit, geringe Verformung und Schlagfestigkeit. Durch die Verwendung von Keramikmaterialien zur Entmetallisierung des Beschichtungsabschnitts wird die Verschleiß- und Korrosionsbeständigkeit der Schlitzformfläche im Beschichtungsschlitz erheblich verbessert. Darüber hinaus beeinträchtigt selbst eine geringe Menge an Keramikmaterial, das in die Paste abradiert wird, nicht die Leistung der Batterieelektrode, wodurch die Qualität der fertigen Batterieelektrode sichergestellt wird.

Abbildung 3: MANST All-Keramik geschlossenes Regelkreis-Doppelschicht-Beschichtungsdüse

MANST betonte fünf Kernvorteile bei der Entwicklung ihres vollautomatischen All-Keramik-Neuform-Maschinenkopfs:

Starke Keramikmaterial-Forschungs- und Entwicklungsabteilung: Mit über 100 Fachkräften, darunter Doktoren, Masterabsolventen und Bachelorabsolventen, hat MANST mehrere Patente beantragt.

Selbst entwickelte Keramikmaterial-Formel: MANST entwickelte eine Keramikmaterial-Formel mit ausgewogenem Verhältnis von All-Keramik-Komponenten und Bindemitteln, die das Problem des Rissens bei der Verarbeitung und Sinterung von großformatigen Rohlingen löst. Das Material enthält keine für Batterien schädlichen metallischen Elemente.

Selbst entwickelte Keramikverarbeitungstechnologie: Verwendung der Co-Fällung zur Synthese von Nanokeramikpulvern, Schleifen mit einer Sandmühle zur Kontrolle der Partikelgröße des Keramikpulvers sowie Verfahren wie Schlämmherstellung, Sprühgranulierung, Hochdruckformen, Rohbearbeitung, Sintern und Präzisionsbearbeitung.

Führende branchenspezifische Keramikforschungslabore: MANST verfügt über vier Keramikforschungslabore - Materialien, Sintern, Materialverarbeitung und Salznebeltests. Durch verschiedene Experimente und Tests werden Keramikmaterialhärte, Dichte, Zähigkeit, Verschleißfestigkeit und Korrosionsbeständigkeit sichergestellt. Die Optimierung der Formung, Sinterung und Verarbeitungstechniken führt zur Herstellung hochdichter und leistungsstarker Keramik-Maschinenköpfe.

Vollständige Keramikproduktionslinie: MANST verfügt über eine vollständige Produktionslinie für Keramik, einschließlich Mischen, Pressen, Drahtschneiden, Sintern, Bearbeiten und Schleifen, was eine Massenproduktion von All-Keramik-Maschinenköpfen ermöglicht.

Mit der schnellen Entwicklung der Lithium-Ionen-Batterieindustrie entwickeln sich Beschichtungsmaschinenköpfe in Richtung Doppelschicht- und intelligent gesteuerter geschlossener Regelkreissysteme. Die Einführung von All-Keramik-Beschichtungsmaschinenköpfen repräsentiert eine innovative Richtung in der Auswahl der Maschinenkopfmaterialien. Dank der einzigartigen Eigenschaften von Keramik werden von All-Keramik-Beschichtungsmaschinenköpfen Vorteile und neue Entwicklungstrends erwartet:

Hohe Verschleißfestigkeit: Keramik zeichnet sich durch hohe Härte und Verschleißfestigkeit aus. Der Einsatz von All-Keramik-Beschichtungsmaschinenköpfen verlängert signifikant die Lebensdauer des Maschinenkopfs, verringert die Wechselfrequenz und senkt die Wartungskosten.

Ausgezeichnete Korrosionsbeständigkeit: Keramik weist eine hervorragende chemische Stabilität und hohe Beständigkeit gegen verschiedene korrosive Medien auf, was sie für die Beschichtung korrosiver Batteriematerialien geeignet macht.

Glatte Keramikoberfläche: Keramik besitzt eine glatte Oberfläche, die Materialhaftung widersteht, den Materialverlust während der Beschichtung verringert und eine einfachere Reinigung und Wartung ermöglicht.

Hohe Präzisionsbeschichtung: Keramikmaterialien werden mit hoher Präzision verarbeitet, was die Herstellung äußerst genauer Beschichtungsmaschinenköpfe ermöglicht, die die Beschichtungsqualität und -konsistenz verbessern.

Erweiterung der Marktanwendung: Neben Anwendungen in der Lithium-Ionen-Batterieindustrie haben die ausgezeichneten Eigenschaften von All-Keramik-Beschichtungsmaschinenköpfen auch das Potenzial, sich auf andere Beschichtungsbereiche wie Brennstoffzellen, Halbleiter und Photovoltaik auszudehnen.

MANST erwähnte, dass im Vergleich zu Metallmaschinenköpfen unter demselben Beschichtungsprozess mit Kathoden-Ternärmaterial die Lebensdauer von Metallmaschinenköpfen bei etwa 3 Millionen Metern liegt, während Keramikmaschinenköpfe über 9 Millionen Meter erreichen, was deutliche Vorteile bei der Verschleißfestigkeit gegenüber Metallmaschinenköpfen zeigt.

Abbildung 4: MANST All-Keramik Vollautomatischer Modulkopf mit hoher Präzision

Durch den Vergleich der Trockenmahlverschleißdaten zwischen Metall 630-Material und Keramikmaterial zeigt sich, dass der Verschleiß des Keramikmaterials bei 0,001 liegt, während der Verschleiß des Metalls 0,022 erreicht. Es ist erkennbar, dass der Keramikverschleiß deutlich geringer ist als der Metallverschleiß, wobei die Verschleißleistung der Keramik mehr als 20 Mal höher ist als die des Metalls.

Hinsichtlich der Härte zeigt die Härteprüfung, dass die Keramikhärte mehr als doppelt so hoch ist wie die des Metalls.

Was die Korrosionsbeständigkeit betrifft, zeigt der elektrochemische Korrosionstest unter denselben Betriebsbedingungen, dass Metall deutliche Korrosionsstellen aufweist, während an der Keramik keine Anzeichen für Korrosion zu sehen sind.

In Bezug auf Verformung weist das Keramikmaterial ein höheres Elastizitätsmodul auf als das Metallmaterial, was zu einer geringeren Verformung der keramischen Düsenköpfe unter denselben Bedingungen im Vergleich zu den Metallköpfen führt.

Hinsichtlich der Schlagfestigkeit zeigt sich unter denselben experimentellen Bedingungen, dass die Verformung des Metalls bei einem Aufprall wesentlich größer ist als die der Keramik, was darauf hindeutet, dass die Keramik eine höhere Schlagfestigkeit als das Metall aufweist.

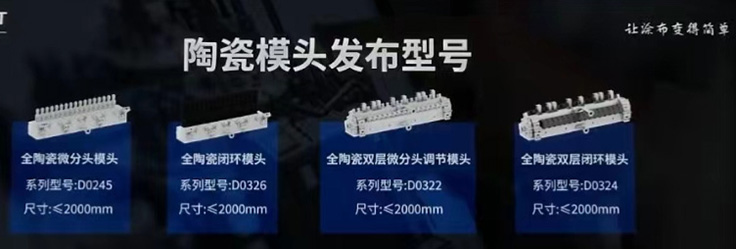

Die obigen Höhepunkte zeigen die Eigenschaften des Keramikdüsenkopfes mit vollständigem Keramikmaterial, hoher Verschleißfestigkeit, hoher Härte, Korrosionsbeständigkeit, Verformungsbeständigkeit und Schlagfestigkeit. Um den Anforderungen der Branche gerecht zu werden, haben sie die Einführung von vier Serien von All-Keramik-Beschichtungsdüsenkopfprodukten priorisiert: All-Keramik-Manuell-Mikrometerverstellserien-Düsenköpfe, All-Keramik-Elektroaktor-geschlossene Regelkreisverstellserien-Düsenköpfe, All-Keramik-Doppel-Layer-Oben-und-Unten-Manuell-Mikrometerverstellserien-Düsenköpfe und All-Keramik-Doppel-Layer-Oben-und-Unten-Elektroaktor-Verstellserien-Düsenköpfe, die mit Beschichtungsmaschinen abgestimmt und verwendet werden können und für Düsenkopflängen unter 2 Metern hergestellt werden können.

Abbildung 5 zeigt die Serie von MANST Vollkeramik-Beschichtungsköpfen.

Darüber hinaus haben MANST-Keramikmaterialien viele Anwendungen in der neuen Energieindustrie, darunter Keramik-Doppelschnecken, Keramik-Dispersionskomponenten, Keramik-Verteilungskomponenten, Keramikrohre, Keramikbuchsen für Schraubenpumpen, Keramikmischpaddel und mehr.

Es wird erwartet, dass der Vollkeramik-Beschichtungskopf als neue Materialwahl bedeutende Fortschritte in der Beschichtungstechnologie bringt und die Entwicklung verwandter Branchen wie Lithium-Ionen-Batterien fördert.

Copyright © 2025 MANST All rights reserved.